様々な放熱対策

放熱対策は | BuhinDana

放熱対策 ヒートシンクはこちら | BuhinDana

放熱対策 ファンモーターはこちら |BuhinDana

放熱対策 放熱用シートはこちら | BuhinDana

放熱対策 放熱用シリコーンはこちら | BuhinDana

放熱対策 ヒートシンクケースはこちら | BuhinDana

放熱対策

放熱対策は、エレクトロニクス製品や機械設計において欠かせない要素です。特に、高性能デバイスの進化が進む中で、適切な熱管理対策が求められます。熱管理が不十分であると、製品の性能や信頼性が低下し、最悪の場合、故障につながる可能性もあります。そのため、効果的な放熱対策を講じることで、機器のパフォーマンスを向上させるだけでなく、信頼性を確保し、製品の寿命を延ばすことにもつながります。それぞれの製品や用途に適した放熱戦略を選ぶことが、成功の鍵となるのです。

発熱の仕組みとその影響

電流が抵抗を通過する際、その仕組みによりエネルギーの一部が熱に変換されます。この発熱現象は、半導体デバイスやそれに組み込まれた電子機器全体の性能や寿命に影響を与える可能性があります。安定した動作を維持するためには、発生した熱を効率的に放散・熱を放出する仕組みを設計に組み込むことが重要です。特に、安全性を確保する観点から、想定を超える発熱は煙や発火といった重大なリスクを引き起こす恐れがあるため、細心の注意を払った温度管理と放熱対策が不可欠です。

熱伝導、対流、放射による伝達の方法

熱の伝達には主に3つの方法があり、それぞれ熱伝導、対流、そして放射と呼ばれます。熱伝導は、固体内部や物質間において熱が直接移動する現象で、特に金属のような電熱性の高い熱伝導率を持つ材料では、このメカニズムが顕著です。次に、対流は流体の動きを伴う熱の伝達方法で、液体や空気といった流体が熱を帯びて移動することによって発生します。この対流(温度差)によって、温かい部分から冷たい部分へと効率的に熱が運ばれるため、周囲の流体の動きが大きな役割を果たします。一方、放射は物体表面から電磁波の形で熱が放出される方法で、物体の温度が高いほど放射によるエネルギーが増加する特徴を持ちます。これらの熱伝導、対流、放射の各種伝達方法を総合的に理解することで、電熱や放射、放熱や断熱における効果的な対策を立てる助けとなります。

放熱対策は | BuhinDana

放熱対策 ヒートシンクはこちら | BuhinDana

放熱対策 ファンモーターはこちら |BuhinDana

放熱対策 放熱用シートはこちら | BuhinDana

放熱対策 放熱用シリコーンはこちら | BuhinDana

放熱対策 ヒートシンクケースはこちら | BuhinDana

放熱対策に使用される部品と特徴

放熱対策は、エレクトロニクス機器の性能を維持するために不可欠であり、そのためにさまざまな部品が活用されています。これらの部品は、熱を効率的に供給処理し、デバイスの温度を下げる役割を果たします。特に、最近の高性能なデバイスは多くの熱を発生させるため、設計時には適切な放熱部品の選定がますます重要になっています。

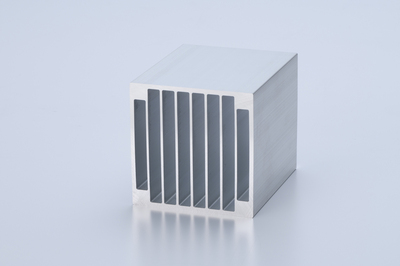

ヒートシンクとは何か

ヒートシンクとは、電子機器の熱管理において非常に重要な役割を果たすキーコンポーネントです。この部品は、電子機器や装置が稼働中に発生する熱を効率的に放散するための金属製の構造物であり、アルミニウムや銅といった高い熱伝導率を持つ材料が主に使用されています。ヒートシンクとは、押出しでフィン加工された大きな表面積を活用することで、熱と周囲の空気を効率的に交換し、熱を迅速に放散する役割を担っています。また、各種の形状やサイズが存在し、それぞれの用途や環境に適したヒートシンクを選定することが、機器の安定性や性能維持において非常に重要です。適切なヒートシンクの選択によって、機器の長期的な動作信頼性や熱対策の効果を大幅に向上させることが可能です。

抵抗を抑えるヒートシンク シートの性能

ヒートシンクの効果を向上させるためには、ヒートシンクシート(ソフト シート)を組み合わせて使用することが一般的です。これらのシートは、熱伝導性を高める性能を備えており、ヒートシンクとデバイスとの間に生じる熱抵抗を効果的に低減します。高性能な伝導性素材を使用しており、接触面での伝熱・放射を最適化することで全体的な冷却性能を向上させるとともに、デバイスの安定した動作を支える重要な役割を果たします。さらに、部品の温度が上昇してもその性能を維持し、効率的な熱管理が可能となるため、熱抵抗を抑えた設計が求められる現代の高性能機器において不可欠な存在となっています。

めっき技術の活用とその放熱効果

めっき技術は、放熱性能を向上させるために不可欠な手法として広く利用されています。特に、ヒートシンクや冷却器の表面に施されためっきは、優れた熱伝導性を発揮し、装置全体の効率向上につながります。また、この処理は部品の表面を酸化から保護し、高い耐久性を確保することで、長期間にわたり安定した放熱効果を提供します。めっきには様々な種類があり、それぞれ異なる特性を持つため、製品や用途に合わせて最適な技術を選定することが重要です。

電子機器用のヒートシンクには黒アルマイト処理が施されたものが多く採用されています。また自動車などのエンジンルームには黒メッキされた部品などが多いのも熱の放出と鉄などの酸化防止の為です。適切なめっきの選択は、放熱対策の効果を最大化するための鍵となります。このように、効果的なめっき技術の活用は、放熱性能の向上を実現するために欠かせない要素となっています。

放熱対策は | BuhinDana

放熱対策 ヒートシンクはこちら | BuhinDana

放熱対策 ファンモーターはこちら |BuhinDana

放熱対策 放熱用シートはこちら | BuhinDana

放熱対策 放熱用シリコーンはこちら | BuhinDana

放熱対策 ヒートシンクケースはこちら | BuhinDana

放熱性を高めるための具体的な方法

放熱性を向上させるためには、設計段階からの戦略が欠かせません。特に、熱伝導の仕組みを理解することが基本となります。熱は、材料の種類や形状によって異なる伝導率を持ちます。そのため、適切な材料選定が重要であり、具体的な方法として熱伝導率が高い材料を(鉄・アルミニウム)使用することで、デバイス内部で発生した熱を迅速に放散することが可能です。さらに、加熱ポイントの放熱量・温度と冷却機構との配置を工夫する方法も、効果的な熱管理に寄与します。こうした方法を駆使することで放熱性を大幅に改善し、熱問題を効率的に解決できます。

設計段階で考慮すべき熱伝導の仕組み

デザインの初期段階において、熱伝導の仕組みを考慮した設計が重要です。ヒートパイプや導熱グリスなど、効率的な熱管理に関連する素材や技術を適切に活用するとともに、部品の配置や構造の見直しによって熱伝導を最適化することが求められます。特に、部品間の接触面を最大化し、熱伝導効率を向上させることが重要なポイントです。さらに、接触面の平滑性を高めることで熱抵抗を低減し、圧力を適切に調整することで熱伝導をよりスムーズに進める設計が実現できます。熱伝導の仕組みを深く理解し、発熱計算などそれを反映した設計を進めることで、効率的な熱管理が可能となります。

放熱器やシートの適切な選び方

放熱器やシートの選定は、製品の放熱対策の成功を左右する極めて重要なプロセスです。用途や目的に応じて適切なタイプを選ぶことは、効率的な熱管理の鍵となります。たとえば、高い冷却性能(金属比較 銅→アルミニウム→鉄)を持つ材質で作られたヒートシンクや、高い熱伝導性を確保できるシートを活用することで、蓄積した熱を効率的に拡散させることが可能です。また、製品のパッケージ形状や設置スペースに応じた加工をされた放熱器やシート・放熱シールを選択すれば、組み立て作業の負荷を軽減し、運用効率の向上が期待できます。さらに、選定の際には試験データや仕様書を十分に確認し、信頼性の高いメーカーから提供される製品を選ぶことが望まれます。適切な放熱器やシートの活用は、製品の性能と耐久性に直結するため、慎重な検討が不可欠です。

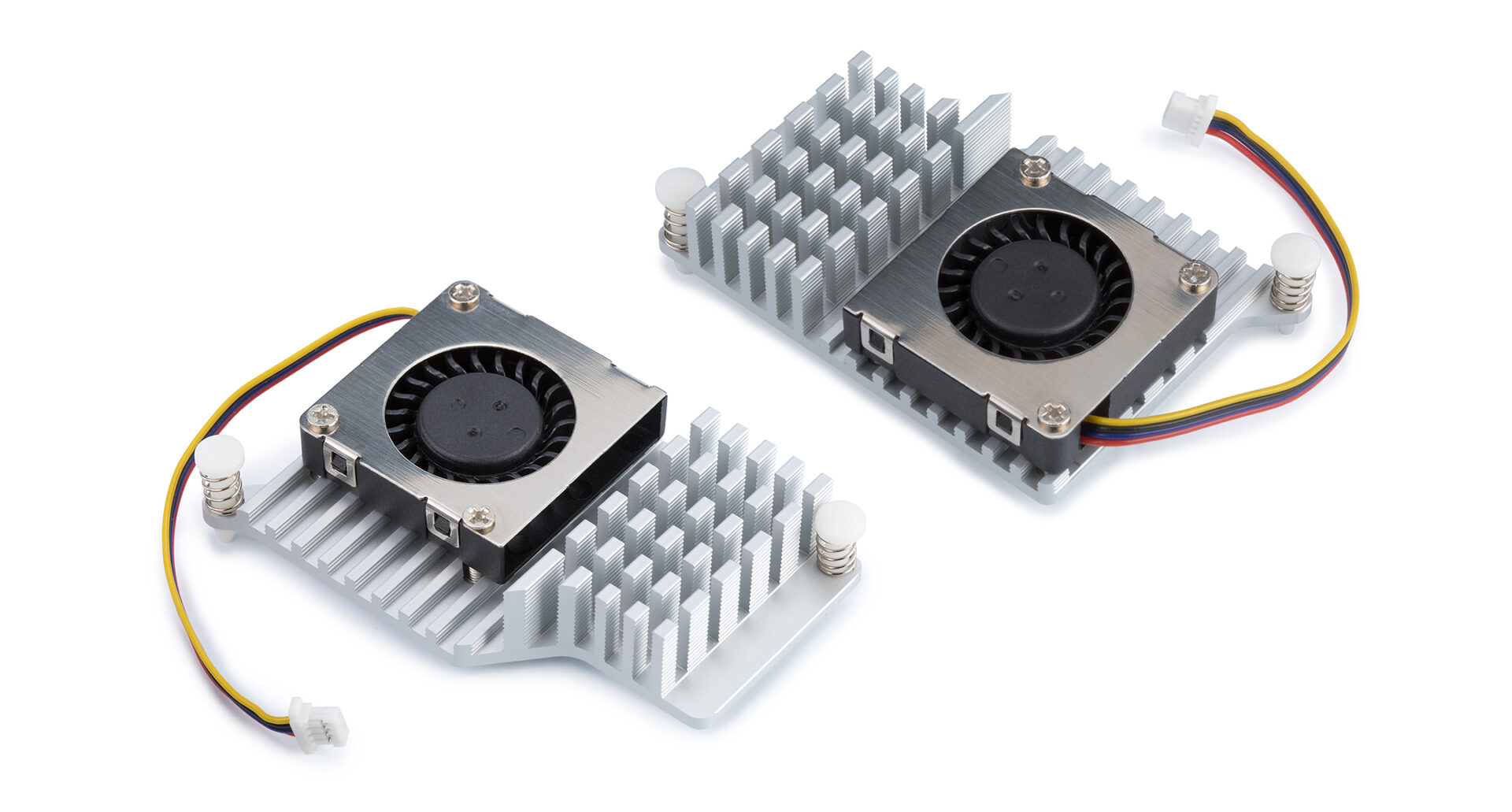

高性能半導体の放熱対策

高性能な半導体デバイス(GPU・CPU・各種チップ・チップ抵抗など)は、動作中に多くの熱を発生させるため、適切な放熱対策が求められます。特に、集積回路やパワーデバイスの設計時には、放熱性能を最大化できる構造設計や冷却方法の採用が必要不可欠です。これらの対策として、効果的なヒートシンクや高性能な熱伝導シート、筐体自体にフィンがあるヒートシンクケースの利用などが挙げられます。さらに、熱を迅速に拡散させるための素材選定や水を強制的にヒートシンクに流す水冷式のヒートシンクの採用、ファンモーターでヒートシンクを強制冷却するなど、強力な冷却システムへの最適化も重要なアプローチです。これにより、半導体デバイスの信頼性を確保しながら、性能を最大限引き出し、寿命を延ばすことが可能となります。

対流や放射を活用した新たな設計方法

放熱性能を向上させるための最新技術では、対流と放射を組み合わせた設計方法を検討することが重要視されています。自然対流や強制対流を活用することで、空気の流れを取り込み、効率よく熱を放散させることが可能となります。さらに、放射を応用したパッシブ冷却技術は、エネルギー消費を抑えつつ効果的な冷却を実現するため注目されています。これらの技術を最適に設計に組み込むことで、空間の有効活用を図りながら、ヒートパイプやフェーズチェンジ材料などを使用した高度な冷却方法を採用することができます。結果として、対流と放射を活用した一貫した設計戦略が、効率的で持続可能な放熱ソリューションを提供します。

放熱対策は | BuhinDana

放熱対策 ヒートシンクはこちら | BuhinDana

放熱対策 ファンモーターはこちら |BuhinDana

放熱対策 放熱用シートはこちら | BuhinDana

放熱対策 放熱用シリコーンはこちら | BuhinDana

放熱対策 ヒートシンクケースはこちら | BuhinDana

おわりに

放熱対策は、現代のエレクトロニクス分野において極めて重要な課題です。適切な発熱問題の解決は、デバイスの性能向上だけでなく、信頼性確保にも直結します。特に、効率的に発生した熱を管理しない場合、デバイスの劣化や故障のリスクが高まり、寿命が短くなる可能性があります。一方で、適切な放熱対策を講じることで、デバイスの長寿命化が実現し、性能を安定させることができます。これからも技術が進化し続ける中で、発熱問題への対応として求められる放熱技術の基準は、ますます厳しくなっていくことでしょう。

放熱対策は | BuhinDana

放熱対策 ヒートシンクはこちら | BuhinDana

放熱対策 ファンモーターはこちら |BuhinDana

放熱対策 放熱用シートはこちら | BuhinDana

放熱対策 放熱用シリコーンはこちら | BuhinDana

放熱対策 ヒートシンクケースはこちら | BuhinDana