上手なはんだ付けのコツ

BuhinDanaでは様々なメーカーのはんだ関連機器を取り扱っております。![]()

![]()

![]()

![]()

![]()

![]()

必要な道具

はんだ付けに成功するためには、適切な作業スペースと道具選びがとても大事な事前準備です。

作業スペース

作業を始める前にしっかりと作業スペースを整えることが重要です。作業台には不燃性のマットを敷いておくと安全です。

はんだこて

品質の良いはんだこてを選ぶことが肝心です。

温度調節機能がついているものが理想で、これにより基板や部品に適切な温度で作業できます。

はんだとフラックス

基本として良質な鉛フリーはんだを使うことで環境に優しく、また健康へのリスクも低減されます。

はんだ付けを促進するフラックスや吸取線などの補助道具も準備しておきましょう。

これらは失敗したときのリカバリーや、難しい部分の作業を助けてくれます。

その他の道具

ルーペや拡大鏡、照明も揃えておくと、細かい作業が格段にしやすくなります。

防塵マスクや換気装置を使用することで、健康への配慮も忘れずに。

はんだボールやフラックスの飛散から目を守るための安全メガネも準備しましょう。

これらの準備と道具選びをしっかり行うことで、スムーズかつ安全なはんだ付け作業が可能になります。

はんだ付けの準備

はんだ付けは、基板と部品をしっかりと接続する技術で、安定かつ持続的な電気的接続を提供します。まず、基板自体を適切にクランプし、動かないように固定することが大切です。これにより、はんだ付け作業中に部品がずれたりするのを防ぎます。

はんだごての温度

はんだとこての温度管理も重要です。はんだこての温度ははんだ材の融点に対して+100~150℃にこて先の温度を設定することが良いといわれています。

一般的なはんだ材として鉛フリーはんだで350℃、最近では使用頻度が減ってきている鉛入りの共晶はんだでは330℃が適正温度とされています。

温度調整の可能なはんだこてを使用することで適正な温度管理が可能となります。

※はんだこてがコードなどに接触するとコードの表面が溶けてしまいますのでこてとコードの位置に注意しましょう。

こて先掃除

こて先の掃除方法をしっかりマスターすることは、良質なはんだ付けを実現するために不可欠です。

作業中にこて先が汚れると、基板上でのはんだの流れが悪くなり、接続不良が発生する原因となります。まず、こて先の掃除には、湿ったスポンジが一般的です。

こてを使う度にこのスポンジで拭くことで、酸化物や余分なはんだを取り除くことができます。

また、金属製ワイヤーのこてクリーナーも有効で、これを使うことでより徹底的に汚れを落とせます。

次に、フラックスを使う方法もあり、こて先をフラックスに浸して軽くこすることで、酸化物が簡単に除去されます。ただし、フラックスの使用後は再度こて先をスポンジで拭くことが推奨されます。

さらに、定期的にこて先を替えることも、メンテナンスの一環として考慮すると良いでしょう。

特に基板に触れる部分のこて先は、使用頻度に応じて交換することで、常に最良の状態を維持できます。これらの掃除方法を実践することではんだ付け作業の精度が向上し、長期的には作業効率も上がるでしょう。

BuhinDanaでは様々なメーカーのはんだごてを取り扱っております。![]()

![]()

![]()

![]()

![]()

![]()

独自の技術ではんだ付けの常識を覆す。IH技術ではんだ付け!

ワンダーフューチャーコーポレーション  IHスポットリフロー

IHスポットリフロー

はんだ付けの手順(技術基礎知識)

はんだ付けの手順を正確に行うことで、安定した接続を実現できます。

Step1 前準備

作業する場所をしっかり整備し、必要な道具を手元に準備します。

Step2 こての温度設定をする

こてを適切な温度に設定し、その間に部品と基板を固定します。

Step3 小手先に少しはんだをつける

こて先に少量のはんだをつけておくことではんだ接合部へのはんだなじみが良くなります。

Step4 水で湿ったスポンジで小手先のクリーニング

はんだ付けの直前にこて先のクリーニングを実施する。

スポンジに含まれる水でこて先温度が下がりすぎないよう注意してください。

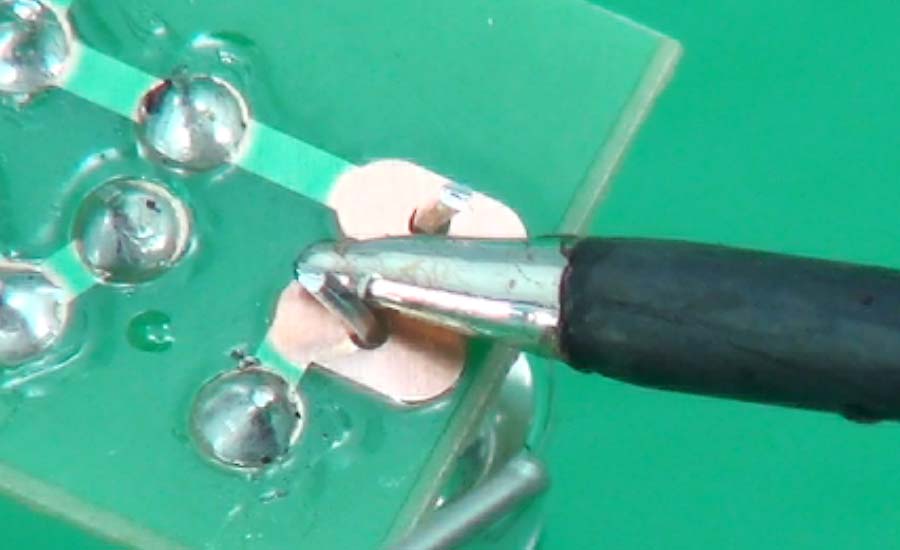

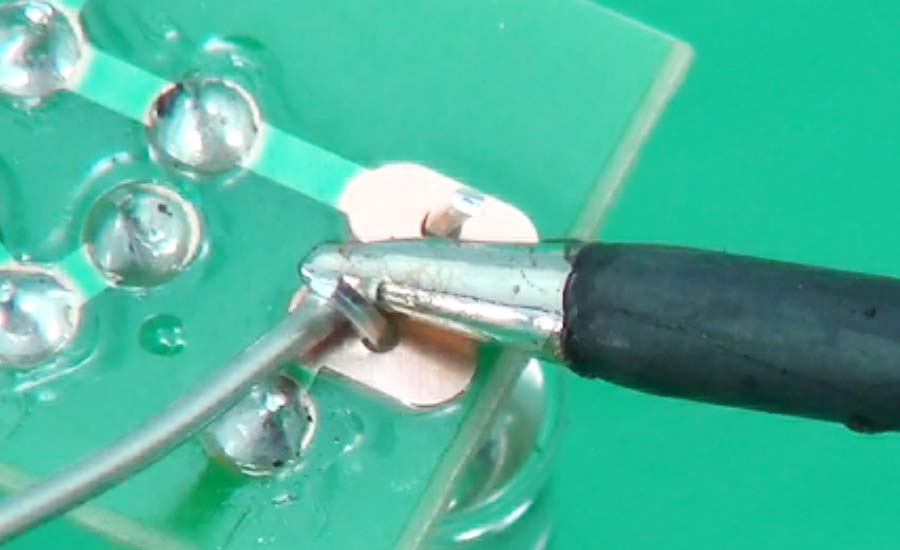

Step5 接合部を温める

こて先を接続する部分(基盤への部品実装であれば基板のランドと部品のリード部)に当てて温めます。

Step6 はんだ付け

はんだ(この場合は糸はんだ)を温めていた部品リードと基板のランド及びこて先の接合部に供給します。ここで数秒間、接合部に適量のはんだを当てて融解させ、はんだが均一に広がることを確認します。 時間をかけすぎると部品や基板が過熱されてしまうため、素早く行うことが求められます。

はんだが充分に溶けて接続部全体に行き渡りなじむことを確認したら、こてを素早く離し、数秒間冷却する時間を設けます。(5~6秒程度)

この間に動かすと結合が不完全となるので注意が必要です。

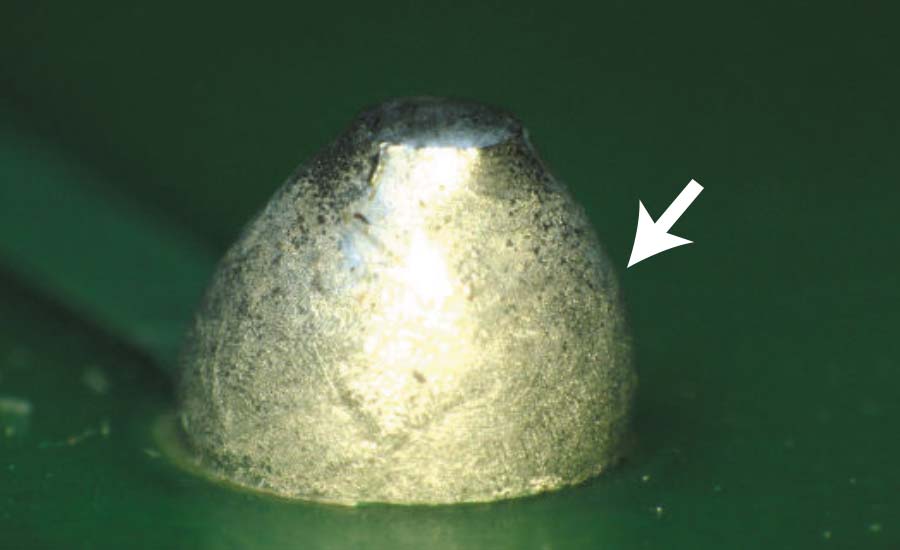

Step7 仕上がりの確認

最後に、クールダウンが終わったら接続部を確認し、余分なはんだがないことをチェックします。

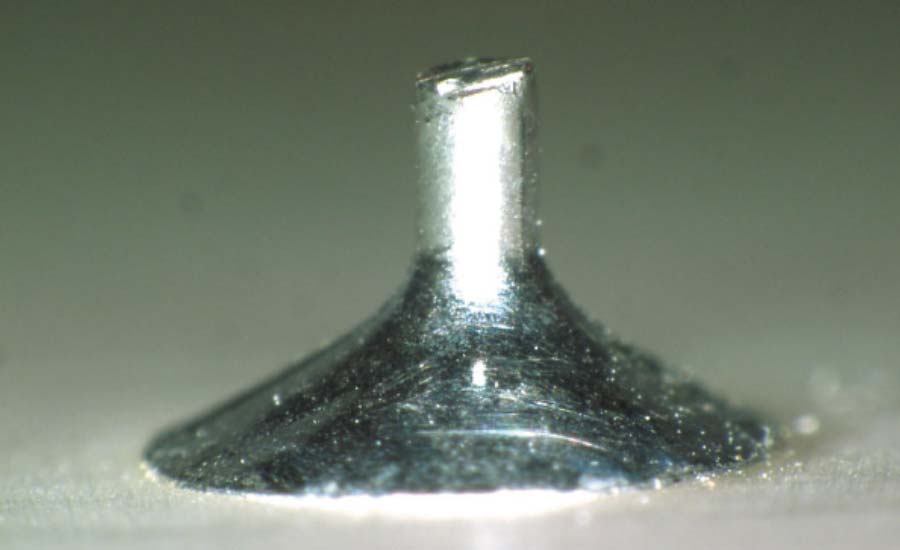

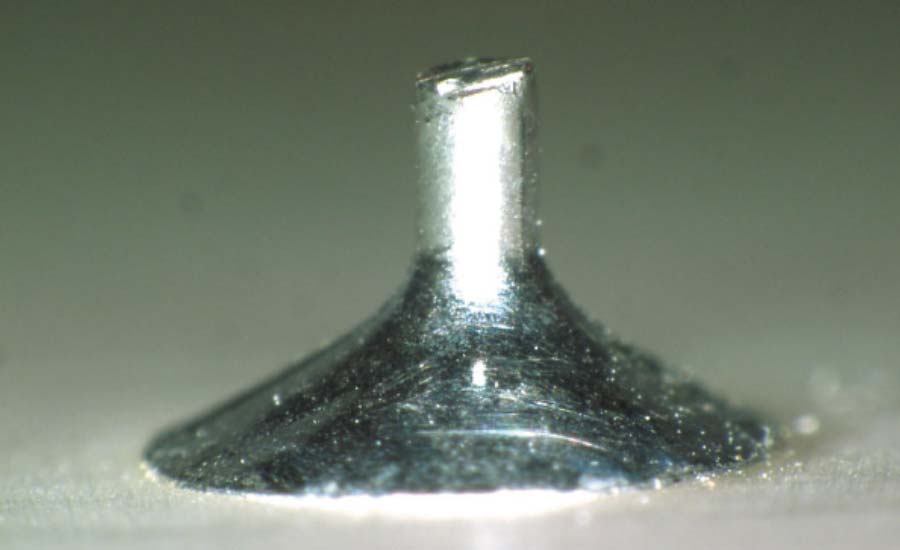

表面に光沢があり富士山のすそ野のような傾斜がある状態が理想的なはんだ付け状態となります。

これが基本的なはんだ付けの手順で、正確に行えば安定した接続を実現できます。

BuhinDanaでは様々なメーカーのはんだごてを取り扱っております。

BuhinDanaでは様々なメーカーのはんだごてを取り扱っております。![]()

![]()

![]()

![]()

![]()

![]()

独自の技術ではんだ付けの常識を覆す。IH技術ではんだ付け!

ワンダーフューチャーコーポレーション  IHスポットリフロー

IHスポットリフロー

上手いはんだ付けのためのポイント

うまいはんだ付けは見た目もきれいです。以下にきれいなはんだ付けをするためのポイントをいくつか解説していきます。

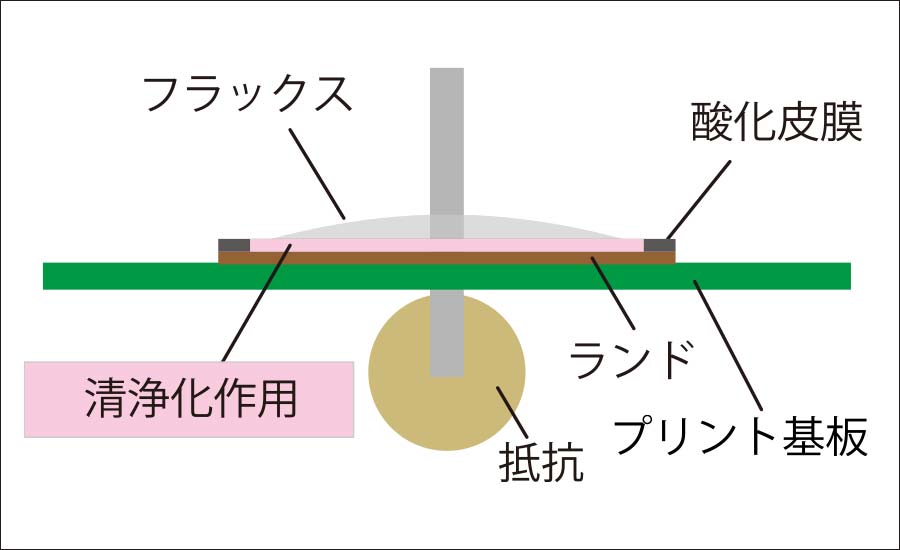

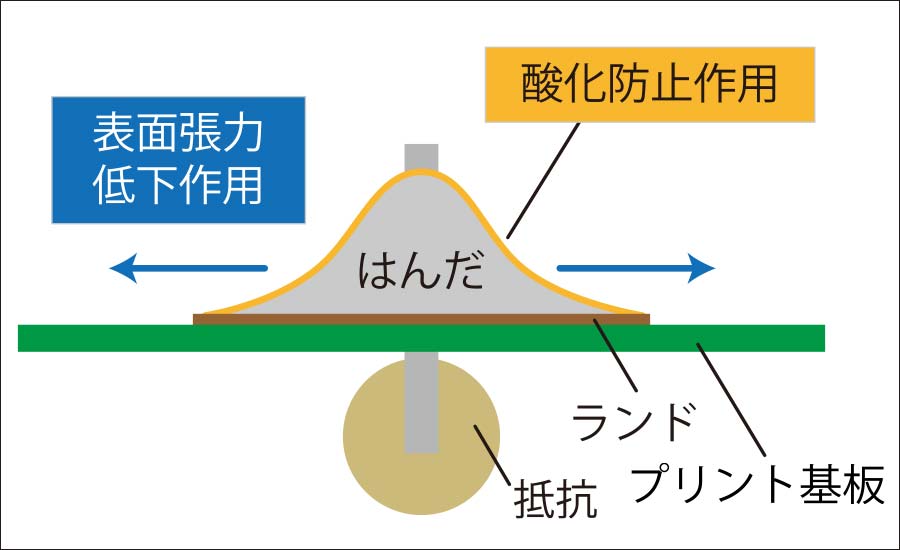

適正なフラックスの使用

まず、はんだ付け促進剤であるフラックスを適切に使用することが重要です。フラックスが無いとはんだ付けは困難になります。

フラックスを適切に使うことではんだがうまく流れ、接続が確実になります。

正しいこての使い方

正しいこての使い方を学ぶことは、はんだ付けのコツを理解するための重要なステップです。

まず、こての先端を適正な温度まで上昇させます。

温度が高すぎると必要以上にフラックスを蒸発させてしまい仕上がりに影響します、また、基板や部品を傷める恐れがあります、逆に低すぎると接続が不完全になります。

適正な温度まで上がったらこて先に少しはんだを付けた後、クリーニングし、それを接合部に当てます。

次に、こて先ではなく、接合部の金属部分に直接はんだを当てるようにしましょう。これは、こて先に溶けたはんだをつけた後で接合部に運ぶやり方に比べ、より効率的にはんだが流れはんだなじみが向上するためです。

さらに、こて先を適切な角度(約45度)で当てることで、熱が均一に伝わりやすくなります。はんだが溶けて接合部に行き渡りなじんだら、素早くこてを離し、冷却時間を取ります。

これらの基本的な手順を守ることで、安定性の高い電子接続が得られます。

はんだの適切な使用タイミング

はんだ付けのコツのひとつに、はんだの適切な使用タイミングがあります。

まず、こてを接合部にあてて十分に熱が伝わったことを確認してからはんだを適用することが重要です。

こてが温まっていない状態ではんだを追加すると、均一にはんだが流れず、不完全な接続になることが多いです。

逆に、こてをあてたまま長時間半田を使用すると、基板や部品が過熱して損傷の原因になります。適切なタイミングで半田を使用することで、確実で長持ちする接続が実現できます。

また、はんだ付け中、フラックスの煙が上昇している間に作業を完了させるのが理想です。

これにより、酸化を防ぎ、滑らかな接続が得られます。これらのポイントを守ることが、成功するはんだ付けのコツと言えます。

風対策の重要性

はんだ付けを行う際に風対策を講じることは、基板への熱伝導を最適化するために重要です。

作業場所に風が吹いていると、こて先や接合部が冷却されやすく、はんだが適切に溶けずに接続不良を引き起こす可能性があります。 特に屋外や風通しの良い場所で作業する際には、風防シールドを使用することで安定した作業環境を確保できます。さらに、エアコンや扇風機の風も直接当たらないように調整しましょう。

基板上のはんだ付け部分がしっかりと加熱され、適切な温度で接続が行えるようにするためには、風の影響を最小限に抑えることが不可欠です。このようにして、風による温度変動を防ぎ、品質の高いはんだ付けを実現することができます。

こて先の清掃が必要な理由

こて先の清掃は、はんだ付け作業における品質を保つために非常に重要です。

こて先が汚れていると、はんだが均一に溶けず、接合部の接続が不安定になります。

特に酸化膜がこて先に付着すると、熱伝導が悪くなり、はんだの流れが不均一になります。これを防ぐために、こて先は定期的に清掃する必要があります。

湿ったスポンジや金属製のこてクリーナーを使ってこて先を拭くことで、汚れや酸化物を取り除くことができます。また、清掃後にはこて先に新しいはんだを薄く塗り、酸化を防ぐことも大切です。このように少し手間をかけることで、はんだ付けの品質と効率が向上します。

BuhinDanaでは様々なメーカーのはんだごてを取り扱っております。![]()

![]()

![]()

![]()

![]()

![]()

独自の技術ではんだ付けの常識を覆す。IH技術ではんだ付け!

ワンダーフューチャーコーポレーション  IHスポットリフロー

IHスポットリフロー

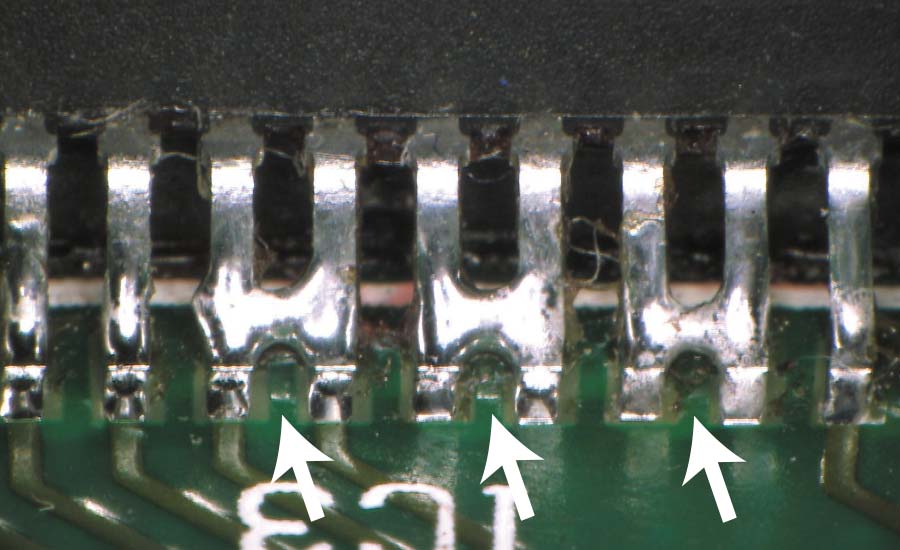

良いはんだ付けの見分け方

以下に良いはんだ付けの見分け方について解説していきます。

良いはんだ付けを見分けるために、逆に悪いはんだ付けの例を理解することも大切になります。

そのうえで良いはんだ付けのための適切な技術や知識を持って作業することで、信頼性の高い良好なはんだ付けを実現することができ、同様に信頼性の高い電子回路を作り上げることが可能となります。

見分け方のポイント

良いはんだ付けを見分けるためには、基板や接続点に集中して確認することが重要です。

良いはんだ付けは、目視で判断することが可能です。

良いはんだ付けは前述の通り光沢があり富士山のすそ野のような滑らかな外観を持ちます、この形状は、基板と部品の間に十分な接続があることを示しています。

また、基板と部品の接続がしっかりとしており、はんだが部品の端子全体を均一に覆っていることが理想です。

さらに、接合部にはんだの“冷却跡”や“気泡”、または変色がないことを確認しましょう。

これらの特徴が見つかれば、そのはんだ付けは良好であると言えます。

温度管理が適切に行われた証拠として、基板や部品の焦げや、変色していないこともチェックポイントです。

さらに、接続点を軽く引っ張ってみて動くかどうかを確認することで、力学的な安定性も評価できます。これらのポイントを押さえて、良いはんだ付けを見分けることができます。

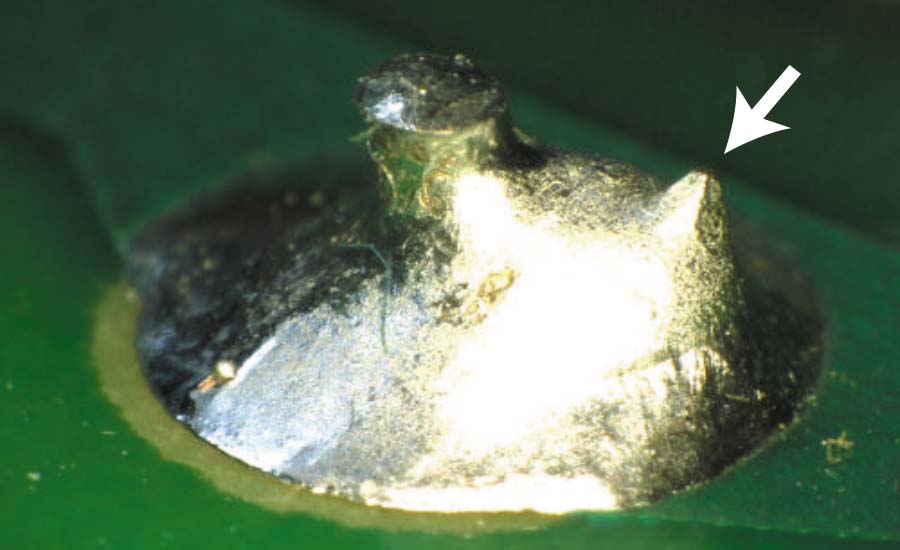

良いはんだ付けの例

良いハンダ付けは、はんだ表面に光沢があり形状が滑らかな富士山のすそ野のような形をしており、はんだが均一に基板パターンのランドと部品の足の間にしっかり流れ込んでいて空気穴や亀裂がないことも重要な特徴です。

この形状は、基板と部品の間に十分な接続があることを示しています。

はんだ付けの部位に力を加えても、はんだが割れたり動いたりせずに電気的接続が確実に行われていることが見て取れます。 また、接続部にはんだが均一に広がり、余分な量が乗っていないことも重要です。はんだが多すぎると、ブリッジングという隣接する接続部が短絡してしまう可能性があります。

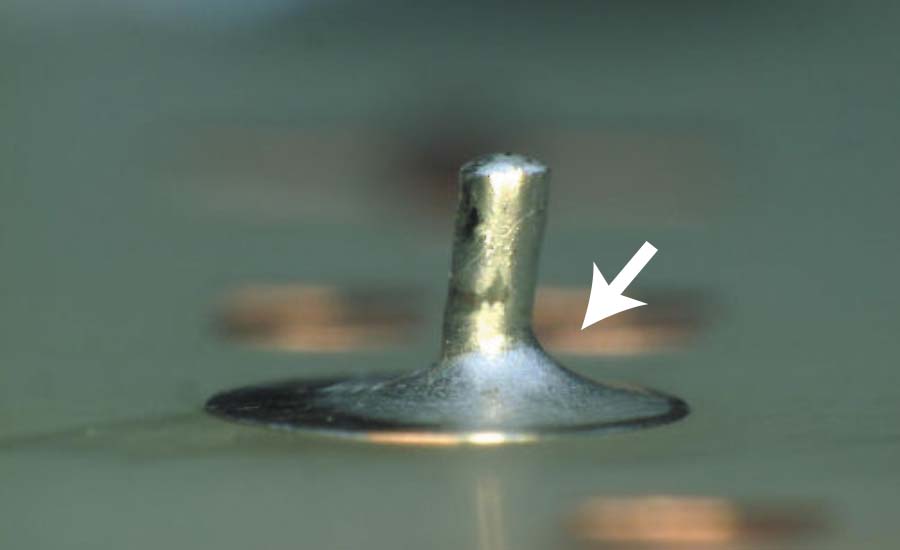

悪いはんだ付けの例

避けたいはんだ付けの例として、いくつかの特徴があります。

まず、半田が十分に溶けておらず、光沢が無く冷えたような曇った外観を持つ「コールドジョイント」があります。これは接続が不十分で、電気抵抗が高くなり信頼性も低下します。

また、はんだが過剰に使用され、ブリッジングと呼ばれる現象が起きることも悪いはんだ付けの特徴です。この場合、隣接する接続点が短絡し、実装する電子部品を破損してしまったり、回路全体に不具合を引き起こす可能性があります。

次に、はんだ付けの際に基板と部品の寸法が適切な状態でない場合、半田が滑らかに流れず、凸凹が多い状態になります。このような場合、強度が低く、接続が壊れやすくなります。 さらに、こての温度が高すぎると、基板や部品が焦げたり、変色することがあります。これにより、回路が破損したり、動作不良など様々な問題を引き起こす可能性があります。

BuhinDanaでは様々なメーカーのはんだごてを取り扱っております。![]()

![]()

![]()

![]()

![]()

![]()

独自の技術ではんだ付けの常識を覆す。IH技術ではんだ付け!

ワンダーフューチャーコーポレーション  IHスポットリフロー

IHスポットリフロー

よくある失敗とその対策

はんだ付けは技術的な作業であり、初心者にはさまざまな失敗がつきものです。しかし、これらの失敗の原因について技術的な基礎知識を理解して適切な対策を講じることにより、より良いはんだ付けを実現することができます。

以下に、よくある失敗とその対策について詳しく説明します。

ヤニ付け

ヤニ付けは、基板や接合部にフラックスの残渣が多く残る現象です。これにより、電気的な接触が不良になることが多いです。

対策方法

ヤニ付けを防ぐためには、まずフラックスの量を適切に調整することが肝心です。過剰なフラックスは必要ありません。次に、フラックスを使用した後は、基板をアルコール系のクリーナーで丁寧に拭くことで、残渣を効果的に取り除くことができます。また、使用する半田自体にフラックスが含まれているタイプを選ぶと、フラックスの適用量を減らすことができます。さらには、はんだごての温度を適切に管理することも重要で、過熱されたフラックスはヤニとして残りやすくなります。こうした対策を講じることで、ヤニ付けを防ぎ、基板上の接続点をクリアに保つことができます。

いもはんだ

いもはんだとは、半田が十分に溶けずに固まってしまうことで、電気的接触や密着性が不十分になる現象です。この原因として最も多いのは、こての温度が低すぎることです。

対策方法

はんだ付けのコツとして、まずこての温度を適切に設定することが重要です。一般的には350度前後が最適です。もう一つの原因は接合部を温めるために十分な時間をかけていないことです。こてを接合部にしっかりと当て、半田が滑らかに溶けて接合部全体に均等に行き渡るまで待つ必要があります。 また、接合部や手に持つ半田にフラックスを適用することで、半田が円滑に流れるようにするのも効果的です。最後に、半田付けが完了した後にすばやくこてを取り外すと、冷却時間が自然に取れ、均一な接続が得られます。こうした対策を実行することで、いもはんだを防ぎ、品質の高いはんだ付けが可能になります。

フラックスの残り

フラックスの残りは、基板上の電気的性能を低下させることがあるため、適切に取り除くことが重要です。まず初めに、はんだ付け作業中にフラックスを過剰に使用しないことが基本です。しかし、適量であっても残ってしまうことがあるため、後処理が必要です。

対策方法

アルコール系の洗浄液を使って基板を丁寧に拭くと効果的です。この際、綿棒や柔らかい布を使うと、細かな部分まできれいに拭き取ることができます。また、洗浄液を使用する前に、酢酸やアセトンなどの強い溶剤を使用すると、頑固なフラックス残りも解消しやすくなりますが、基板への影響を考慮して使用することが重要です。これらの対策を実施することで、基板上のフラックス残りを効果的に取り除き、電気的性能を保つことができます。

はんだ不足・はんだ過多

はんだ不足や過多は、はんだ付けの品質に直接影響を与える重要なポイントです。はんだ不足の場合、接続が不完全で、電気的な接触が不安定になります。一方、はんだが過多になると、接続が短絡を引き起こすリスクがあります。

対策方法

はんだ付けのコツとしては、まず少量の半田を短時間で溶かすように心がけることが重要です。半田を少しずつ追加しながら、接合部に均一に広がるようにします。また、フラックスを適切に使用することで、半田が滑らかに流れ、均一な接続が実現できます。さらに、こて先を正しい角度で当て、熱を効率的に伝えることで、過剰な半田の使用を防ぐことができます。これらのテクニックを活用することで、必要量の半田で高品質な接合を実現することが可能です。

BuhinDanaでは様々なメーカーのはんだごてを取り扱っております。![]()

![]()

![]()

![]()

![]()

![]()

独自の技術ではんだ付けの常識を覆す。IH技術ではんだ付け!

ワンダーフューチャーコーポレーション  IHスポットリフロー

IHスポットリフロー

まとめ

はんだ付けのコツを理解することで、製品の信頼性を大幅に高めることができます。

まず、事前の準備と道具選びが極めて重要です。

適切な温度管理やこての使い方、はんだの使用タイミングについての基本的な知識を持つことが必要です。

良いはんだ付けを見分けるためには、はんだの滑らかな流れや接合部の光沢を実現するために、適切な量のはんだをうといったポイントに注意を払うことが大切です。

また、こて先の掃除や風対策などのメンテナンスもしっかり行うことで、長期的に高品質なはんだ付けが実現します。

さらに、初心者がよく直面するヤニ付けやいもはんだといったトラブルの対策法も把握しておくことで、失敗を未然に防ぐことができます。

これらの要点を押さえながら、練習や実際の作業を繰り返すことで、技術的な習熟が向上し、安定した品質のはんだ付けが可能になります。はんだ付けのコツをマスターして、信頼性の高い商品作りにつなげていきましょう。

※各画像は、白光様、太陽電器産業様、HOZAN様各HPより出典

BuhinDanaでは様々なメーカーのはんだごてを取り扱っております。![]()

![]()

![]()

![]()

![]()

![]()

独自の技術ではんだ付けの常識を覆す。IH技術ではんだ付け!

ワンダーフューチャーコーポレーション  IHスポットリフロー

IHスポットリフロー

各種製品の在庫対応、お取り寄せのご要望はBuhinDanaにご相談ください。

BuhinDanaではできる限りお客様のご要望の納期にお応えすべく広く製品在庫を展開しております。BuhinDanaの在庫にない製品の在庫対応のご要望がございましたら気軽にご相談ください。

注意事項 及び 免責事項

上記の各種情報はあくまでも参考情報です。

個々の情報については保証するものではありません。

また、BuhinDanaでは 上記参考情報に基づきお客様がのご望される仕様の製品のお見積り・ご注文に対応できない場合がありますので、予めご了承ください。