ヒートシンクとは

ヒートシンクとは

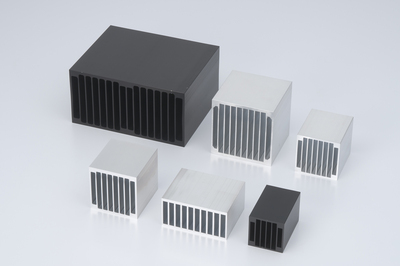

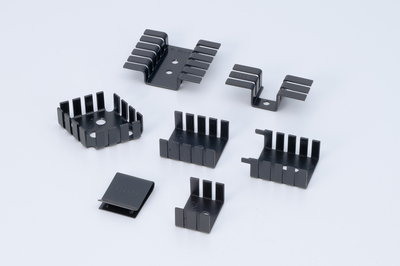

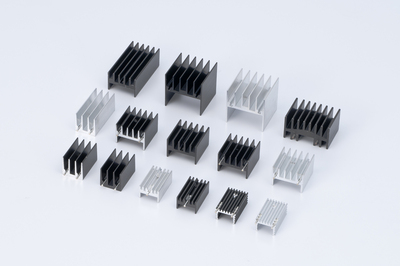

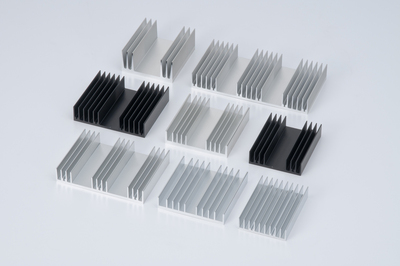

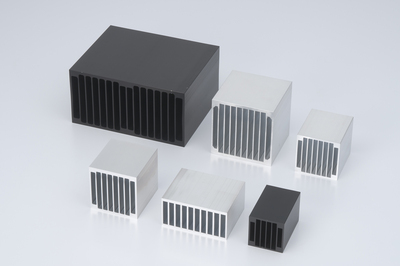

ヒートシンクは、電子機器において発生する熱を効率的に放散するための重要な部品です。特に用途・使用例として、PCやPS5などのゲーム機器の画像処理やAIサーバーなどでCPUやGPU・スマホなどの小さいチップ部品などの高性能部品は使用時に大量の熱を発生させ、そのままでは故障や性能低下を引き起こす恐れがあります。またLED照明のLED素子なども大きな熱の発生源となり、ヒートシンクで熱を効果的に外部へ放熱することで、機器の安定した動作を実現します。エアコンのインバーターなども熱による温度差や結露により寿命の低下を防ぐために強制冷却が必要になります。ヒートシンクは自動車で言えばラジエーターの役割と言えるものです。従って、電子機器の設計や改良において、ヒートシンクは放熱対策として欠かせない存在となっています。ゆえ、用途によってメーカー汎用品でも形やサイズによってさまざまな種類があります。

概要

ヒートシンクは、熱を放散するための部品です。その効果は、内部の熱を迅速に外部に逃がすことで、機器が適正な温度範囲を維持し、性能を最大限に引き出すことにあります。電子機器が高温にさらされると、不具合を起こすリスクが高まりますので、その予防策としてヒートシンクを効果的に活用することが求められます。放熱能力を高めるためには、適切な設計と材質の選定が不可欠で、効率的な冷却を実現するために、さまざまな工夫がなされています。

ヒートシンクの仕組みと役割

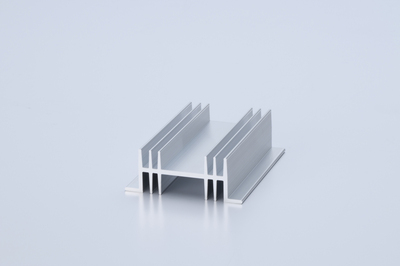

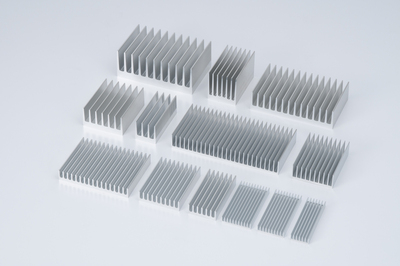

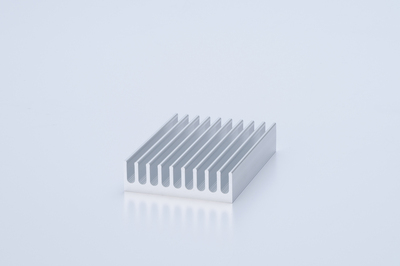

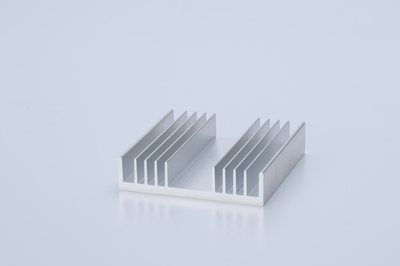

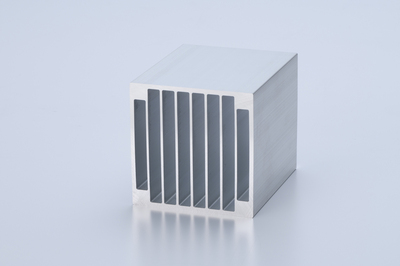

ヒートシンクの基本的な仕組みは、発生した熱を効率よく吸収し、それを周囲の空気に放散することにあります。主に金属などの熱伝導率(熱伝達)が高い材質が使用され、熱を迅速に伝えます。そして、その表面積を広げるために、フィン状の構造が採用され、熱がより多くの空気に触れることで放熱効果を高めています。そのため同じ平面積のヒートシンクでも高さや複数の放熱フィンの長さの違いによりヒートシンクの表面積や体積も変わるため放熱効果も変わってきます。このような役割により、電子機器の安定性が向上し、長寿命化にも寄与します。通常は上記の比較的簡単な空冷式やヒートシンクにファンの風をあてる強制空冷式やヒートシンクの中が中空の筒状で水や液体などの冷却水を循環させる水冷式などがあります。

ヒートシンクが放熱する原理

ヒートシンクは熱力学の原則に基づいて放熱を行います。具体的には、熱は高温から低温へと移動するため、機器から発生した熱がヒートシンクに伝わります。ヒートシンクに取り込まれた熱は、周囲の冷たい空気と接触し、自然対流によって放熱されます。この原理によって、機器内部の温度が下がり、安定した動作を続けることが可能となります。ヒートシンクのデザインや配置も、この放熱原理を考慮したものが多く見られます。

電子機器にヒートシンクが必要な理由

電子機器内の部品は、性能向上に伴い、消費電力も増加し、それに応じて発熱量も増大しています。このような背景から、ヒートシンクは非常に重要です。過熱を防ぐことによって、性能の低下を防ぎ、さらには故障リスクを低減できます。このため、高性能な部品を搭載する機器では、ヒートシンクが欠かせない要素となっており、正しい設計が求められています。

詳細な仕組み

ヒートシンクは、その基本的な仕組みを利用して電子機器の発熱を効果的に管理します。内部のコンポーネントから熱が発生する際、その熱をヒートシンクが受け取り、迅速に外部へと放散します。このプロセスは、熱伝導が非常に重要となります。比熱が低く熱伝導率が高く加工しやすいアルミニウムや銅、鉄の材料が選ばれ、形状や構造も効率的に熱を放出できるようなデザインが求められます。そのため、ヒートシンクの選定や設計には、放熱のための特性が深く関連しています。

ヒートシンクの構造と放熱性

ヒートシンクの構造は、主に大量の表面積を持つように設計されています。これにより、周囲の空気とより多くの接触が生まれ、放熱性が向上します。フィンやリブなどの細長い形状を持つ部分が、熱を効率的に外部に放出するための重要な要素です。ただしアルミ押し出し材でフィンの無さをやみくもに長くするのは難易度が高く、トング比をトング比を18以下にする設計も必須となっています。また、ヒートシンクに使用される材料は、熱伝導率が高くなければなりません。一般的にアルミニウムや銅が選ばれ、構造だけでなく材質も放熱性に影響を与えます。このため、ヒートシンクのデザインや素材選定は、発熱源の特性を把握して行うことが不可欠です。

熱抵抗とその影響

熱抵抗は、熱の流れを妨げる要素を示す指標であり、ヒートシンクの効果にも大きな影響を及ぼします。熱抵抗が高い場合、熱がスムーズに移動せず、放熱効率が低下します。ヒートシンクの設計において、この抵抗を最小限に抑えることが極めて重要です。材料を選ぶ際や構造を工夫することで、熱抵抗を軽減し、熱を効率よく排出できるヒートシンクの実現が目指されます。このように、熱抵抗の理解と管理は、放熱性能を高める上で欠かせない要素として位置づけられます。

具体的なヒートシンクの使い方

ヒートシンクの使い方は、効率的な冷却を実現するために非常に重要です。まずは、ヒートシンクを取り付ける位置を慎重に選ぶことが求められます。発熱源の近くに設置し、熱が迅速に伝わるようにすることで、放熱効率が向上します。また、ヒートシンクの表面が周囲の空気と十分に接触しやすいような配置を心掛けるべきです。これにより、冷却効果が最大限に引き出され、機器の安定性を高めることができます。

効率よく冷却するために空気の流れを確保する配置方法

効率的に冷却するためには、空気の流れを意識した配置が不可欠です。例えば、ヒートシンクの上部にファンを設置することで、周囲の温められた空気を強制的に排出し、冷たい空気を取り入れることが可能になります。さらには、ヒートシンクを取り囲むように他のコンポーネントを配置することも重要です。これによって、空気が流通しやすくなり、冷却効果が大幅に向上します。最適な配置は、機器のデザインや使用するパーツにも影響されるため、ケースごとに調整が必要です。

ヒートシンクを使用した温度管理

ヒートシンクを活用した温度管理は、特に過熱のリスクがあるデバイスにおいて重要です。ヒートシンクの選定と取り付け位置を決めたら、定期的に温度の確認を行うことが推奨されます。効果的に熱が放散されているかを判断するために、温度センサーや熱測定ツールを使用して状況を把握します。また、冷却性能を維持するためには、ヒートシンクの表面(放熱版)にほこりや汚れが付着しないように注意が必要です。定期的な清掃により、放熱効率を保つことが可能になります。

M.2 SSDおよび小型機器への応用

M.2SSDは、高性能でありながら小型の形状を持つストレージデバイスとして、様々な電子機器に利用されています。この特性から、デバイス内でのスペース効率が求められ、特に熱管理の重要性が増しています。ヒートシンクはその放熱効果により、M.2SSDの性能を最大限に引き出すために不可欠な要素となります。小型のデバイスでは、発生する熱を迅速に排出することで高いパフォーマンスを維持する必要があります。このため、効果的な冷却手段としてヒートシンクが広く選ばれています。

M.2 SSDの放熱対策

M.2SSDはそのコンパクトな形状にも関わらず、動作時に高い発熱を伴います。これに対処するための放熱対策として、ヒートシンクの取り付けが一般的です。ヒートシンクは、SSDから発生した熱を効果的に吸収し、周囲の空気へ放散します。特に高速なNVMe規格のSSDは、性能を最大限に引き出すために温度管理が大変重要です。放熱対策を十分に行わないと、パフォーマンスが低下する恐れがあるため、ヒートシンクの選定や取り付け位置には注意が必要です。また、放熱シートと組み合わせることで、SSDとヒートシンクを密着させより高い冷却効果が得られ、最適な温度での動作が実現します。

小型電子機器におけるヒートシンクの必要性

小型電子機器においては、スペースが限られているため、効率的な熱管理が特に重要です。このようなデバイスでは、過熱が直接的な性能低下や寿命の短縮につながる可能性があります。小型のコンポーネントが密集している場合、発生する熱はシステム全体に影響を与えやすいです。そのため、ヒートシンクは放熱の必要性に応える重要な役割を果たします。適切に選定されたヒートシンクは、熱を迅速に外に排出し、内部温度を安定させることで、機器の信頼性を向上させます。特に、高負荷動作が求められる場合には、ヒートシンクの利用が不可欠となります。

ヒートシンクの加工方法とコスト

ヒートシンクの加工方法は、その性能やコストに大きく影響します。特に、加工技術や使用する材料が異なることで、製品の価格や放熱性能が変化します。代表的な加工方法としては、押し出し成形や切削加工が一般的ですが、最近では複雑な形状を持つヒートシンクを作るための新しい加工技術も導入されています。また、製造プロセスにおいては、効率を上げるために自動化を進める企業も増えており、人件費の削減と品質の安定に寄与しています。このように、加工方法や生産効率を考慮してヒートシンクを選ぶことが、トータルコストに大きな影響を及ぼします。

カシメ加工やスカイブ加工

カシメ加工は、ヒートシンクの製造において重要な役割を果たす手法の一つです。この方法では、フィン部品を物理的に板部品に固定するために、接触点に圧力を加え、金属同士を圧着させることで、接合部分の強度を高めます。また、スカイブ加工は、主にアルミニウム製のヒートシンクに使用される加工方法で、形状を作成する際に金属の表面を加工して放熱性能を向上させる目的があります。これらの加工方法はコスト面でも合理的であり、高い生産性を維持しながら、必要な品質を確保することが可能です。このような効率的な加工技術を駆使することで、ヒートシンクの市場における競争力が強化されています。

その他の加工方法とそのコスト比較

ヒートシンクの加工方法には、カシメ加工やスカイブ加工以外にもさまざまな手法があります。例えば、レーザー加工や水圧成形、アルミダイカストなどが含まれます。レーザー加工は、非常に精密な形状を作成できる利点がありますが、設備投資が高くなる傾向があります。一方、水圧成形は、大量生産に向いており、コストを抑える効果が期待できます。アルミダイカストは、軽量な部品が得られるため、小型機器への取り付けに適していますが、初期投資が必要です。それぞれの加工方法は、性能、コスト、製造量のバランスを考慮しながら選定されることが重要です。競争が激しい市場では、適切な加工手法を選ぶことで、経済的かつ効果的な製品を生み出すことが可能となります。

放熱性を向上させる技術

放熱性を向上させる技術は、電子機器の性能と寿命を確保するために不可欠です。機器内部で発生する熱を効率的に除去することが、冷却性能の向上へとつながります。ヒートシンクに施される処理や素材選びはその効果に直結しており、適切な設計と製造プロセスが求められます。例えば、表面積を増やすためのフィン設計や、熱伝導率の高い材料の使用などが放熱性を確保する上で重要な要素となります。また、これらの技術は、業界のニーズに応じて進化を続けており、新しいアプローチが常に提案されています。

めっき加工の利点と適用

めっき加工は、ヒートシンクなどの放熱部品において非常に有用な技術です。この加工方法を用いることで、金属表面に薄い膜を形成し、耐久性や熱伝導率を向上させます。特に、銅やアルミニウムなどの金属に対して施すことで、熱の放散効率が改善されることが期待されます。また、めっきは腐食防止の効果もあり、使用環境による劣化を抑えることができます。このような特性から、めっき加工は自動車や電子機器、さらには航空宇宙関連の部品など、幅広い分野で採用される技術となりました。

最新の放熱技術

放熱技術は常に進化しており、最新の開発がヒートシンクの性能をさらに向上させています。例えば、ナノテクノロジーを応用した新素材の研究が進んでおり、従来の材料に比べて比べものにならないほどの熱伝導率を持つ素材が登場しています。また、冷却ファンの動きや形状を進化させることで、空気の流れを最適化し、放熱効果を強化する試みも行われています。さらに、液冷システムとの統合など、放熱システム全体の設計においても新しいアプローチが模索されています。これにより、より高性能なデバイスを実現するための基盤が整いつつあります。

まとめ

ヒートシンクは、電子機器において重要な役割を果たしており、その必要性はますます高まっています。高性能な部品が増える中で、熱管理ができていないと、機器の性能低下や故障につながる可能性があります。ヒートシンクは、内部の熱を効果的に放散することで、各コンポーネントの温度を適切に保ち、長期間にわたって安定した動作が実現されます。このような冷却性能の向上は、製品の信頼性や耐久性を確保する上で欠かせない要素です。

ヒートシンクの必要性と効果

電子機器が発生する熱を管理することは、特に高出力を持つデバイスにおいて必要性が増しています。ヒートシンクは、これらの熱を効率的に放散し、温度を適正範囲に保つ効果があります。過熱は誤動作や故障を引き起こす原因となるため、ヒートシンクを適切に使用することが、機器全体の性能を向上させることにつながります。さらに、冷却対策が十分であることで、機器の消費電力量を抑える効果が期待でき、エネルギー効率の向上にも寄与します。

今後の重要性について

今後、電子機器がますます高性能化する中で、熱管理の重要性は増す一方です。特に、AIやIoT関連のデバイスが進化することで、より高い放熱性能が求められます。ヒートシンクは、その特性を最大限に引き出すための技術や素材の研究が進んでおり、これによって冷却効率のさらなる向上が期待されています。したがって、今後もヒートシンクは、電子機器の設計や開発において必要不可欠な存在となり続けることが予想されます。

注意事項 及び 免責事項

上記の各種情報はあくまでも参考情報です。

個々の情報については保証するものではありません。

また、BuhinDanaでは 上記参考情報に基づきお客様がのご望される仕様の製品のお見積り・ご注文に対応できない場合がありますので、予めご了承ください。