はんだごての使い方

BuhinDanaでは様々なメーカーのはんだごてを取り扱っております。![]()

![]()

![]()

![]()

![]()

![]()

はんだごての基本と役割

はんだごては、電子部品同士を接合する際に使用されるツールです。熱を利用してはんだを溶かし、金属部分をしっかりと接着します。はんだごての役割は、この熱と溶けたはんだを電子基板や配線に適切に供給し、電気的な接続を作り上げることです。また、DIYプロジェクトや修理作業にも頻繁に使われます。初心者にとってはんだごての基本的な使い方を理解することは、プロジェクトを成功させるための第一歩です。ここから次第に各ステップを具体的に見ていきましょう。

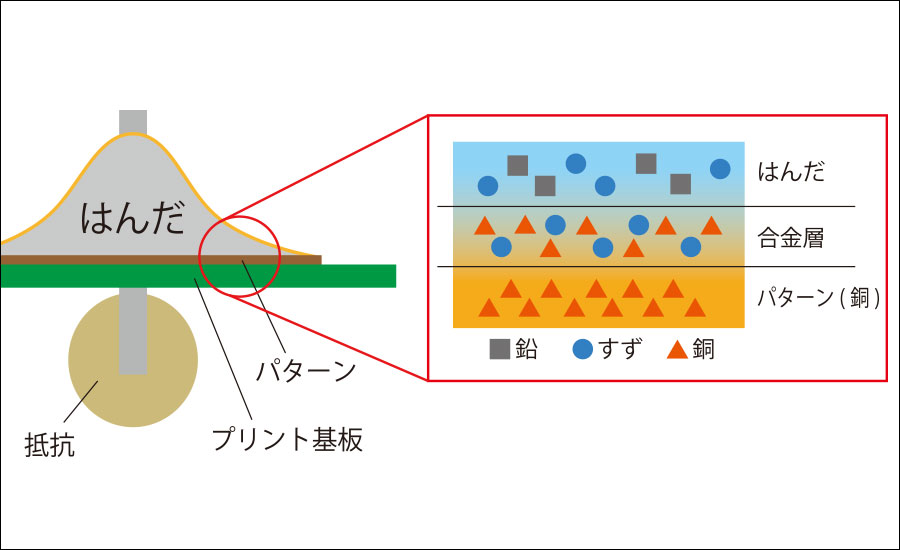

はんだ付けとは何か?

はんだ付けとは金属同士の電気的導通を得るために錫と鉛の合金でできた「はんだ」という金属を熱で溶かし、合金接合させる作業です。

一例として、様々な製品で使用されている基板上に部品を搭載して電気回路を構成するために、はんだを熱で溶かし基板上に搭載した部品の金属リード(足)と基板のパターン内の金属のランド(リード部品を挿入するための穴)を合金接合させる作業です。

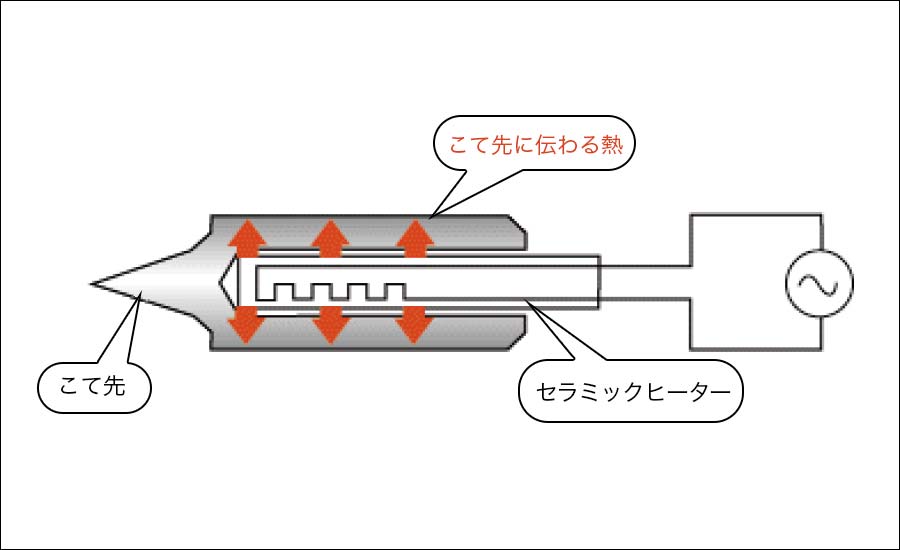

はんだごてとは何か?

はんだごてとは、電気の力を利用して熱を発生させ、はんだを溶かして金属部品を接合するための道具です。一般的には、小型の電子機器の修理や基板の作成に使用されます。

主な構造はこて先、グリップ、そしてヒーター部から成り立っています。こて先は熱が伝わる部分で、ここに適切なはんだを供給します。

グリップは手で持つ部分で、作業中の安全性を高めます。ヒーター部は電源からの電力を熱エネルギーに変換し、こて先を加熱します。この基本構造を理解することで、はんだごての操作がより簡単になります。

どのように使うのか?

はんだごての使い方は一連の手順に従うことで、初心者でも簡単に行うことができます。

最初に必要な道具を準備し、こて台のスポンジに水を含ませます。

次に、はんだごての電源を入れてこて先を温めます。

こて先が十分に熱くなったら、はんだをこて先に供給し、接合部を温めてはんだを流し込みます。

これで電子部品をしっかりと接合できます。作業後はこて先をクリーニングし、こて先に残ったはんだや酸化物を取り除くことが大事です。これにより、次回の作業がスムーズになります。

BuhinDanaのおすすめ人気商品!

※画像をクリックいただくと製品ページに移動します。

はんだごての使い方とその手順

はんだごての使い方は、一見するとシンプルに見えるかもしれませんが、正確に行うためにはいくつかの手順と注意点を守る必要があります。まずは、準備から始めて、各ステップごとに詳細を確認しましょう。必要な道具の準備、スポンジに水を含ませる、こて先を適切に温める、そして実際のはんだ付けの手順まで、順を追って解説していきます。これにより、初心者でも安全で効果的に作業を進めることができます。

準備:必要な道具

はんだごて作業を始める前に、いくつかの道具を準備する必要があります。まず必須なのは、もちろんはんだごて本体です。次に、はんだ(錫と鉛の合金)が必要です。こて台とそのスポンジも重要な道具で、こて先を清潔に保つために使います。また、ピンセットやワイヤーカッター、フラックス(はんだ付けを助ける液体)も準備しておくと良いでしょう。さらに、安全のためにアイプロテクションと換気扇を用意しましょう。これらの道具を揃えることで、効率的かつ安全に作業が進みます。

ステップ1:こて台のスポンジに水を含ませる

はんだごてを使用する際、こて先を清潔に保つことが非常に重要です。そのために、まずはこて台のスポンジに水を含ませます。スポンジは乾燥した状態では役に立たないため、しっかりと水を吸わせる必要があります。この湿ったスポンジにこて先を当てることで、酸化物や残ったはんだを効果的に取り除くことができます。また、スポンジが湿っていることでこて先が冷えすぎないようにし、次の操作にスムーズに移行できるようになります。

ステップ2:はんだごての電源を入れてこて先を温める

次に、はんだごての電源を入れてこて先を温めます。一般的には数分以内に適切な温度に達しますが、こて先が完全に加熱されるまでは暫く待ちましょう。

理想的な温度は通常300度から350度の間ですが、使用するはんだの種類や接合する部品によって調整が必要です。

温度が低すぎると、はんだがうまく溶けず、逆に高すぎると部品や基板を傷める危険性があります。こて先が十分に温まったことを確認したら、次のステップに進みます。

※温度調節可能なはんだこてが便利です。

ステップ3:こて先をクリーニングする

こて先をクリーニングすることは、質の高いはんだ付けを行うための重要なステップです。

はんだごてを使用中は、こて先に酸化物や残ったはんだが付着することがあります。これらの不純物があると、熱効率が悪くなり、接合が不十分になる可能性があります。

こて先を清潔に保つには、湿らせたスポンジや真鍮のワイヤークリーナーを使って定期的にこて先を拭き取ります。特に、はんだ付け作業の前後には必ずこのクリーニングを行い、こて先を最適な状態に保つことが大切です。

ステップ4:こて先にはんだを送る

こて先が適切な温度に達したら、少量のはんだをこて先に送ります。

これは「チーニング」とも呼ばれる作業で、こて先の表面に薄いはんだの層を形成し、熱伝導を良くするために行います。

こて先が酸化していると、はんだがうまく溶けないため、均一に温まるためにこの作業は非常に重要です。

こて先にはんだを少量送った後は、再度こて台のスポンジで軽く拭き取ることで、こて先を清潔に保ちます。

これにより、次の接触時にスムーズな作業が可能となります。

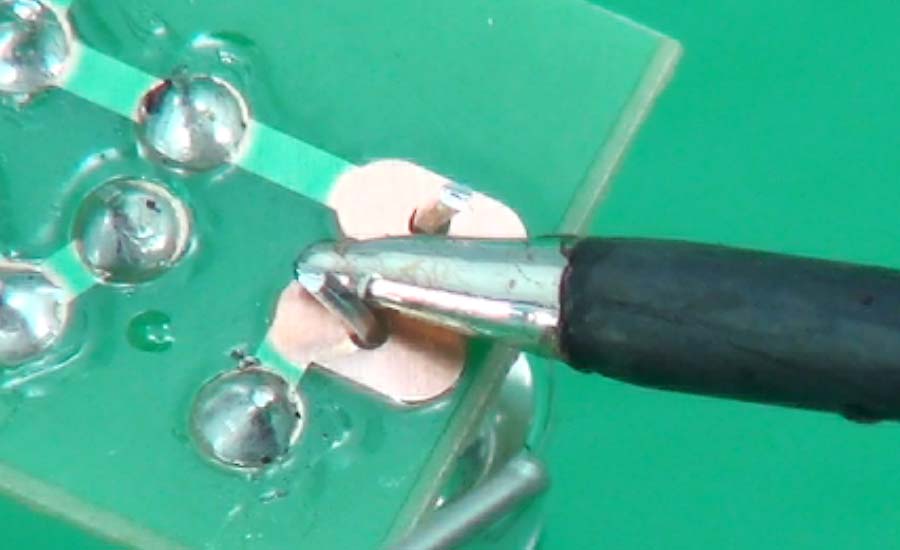

ステップ5:接合部を温めてはんだを送る

こて先が清潔で適切な温度に達したら、次に接合部を温めます。接合部を適切な温度に加熱することで、はんだが均一に流れて接合が強固になります。

こて先を接合部に軽く当てて数秒間温めた後、はんだを接合部に送ります。こて先を接合部に当てたままはんだを供給することで、熱がしっかりと伝わり、はんだがスムーズに流れます。

この時、はんだが均一に広がり、しっかりと接合されていることを確認してください。

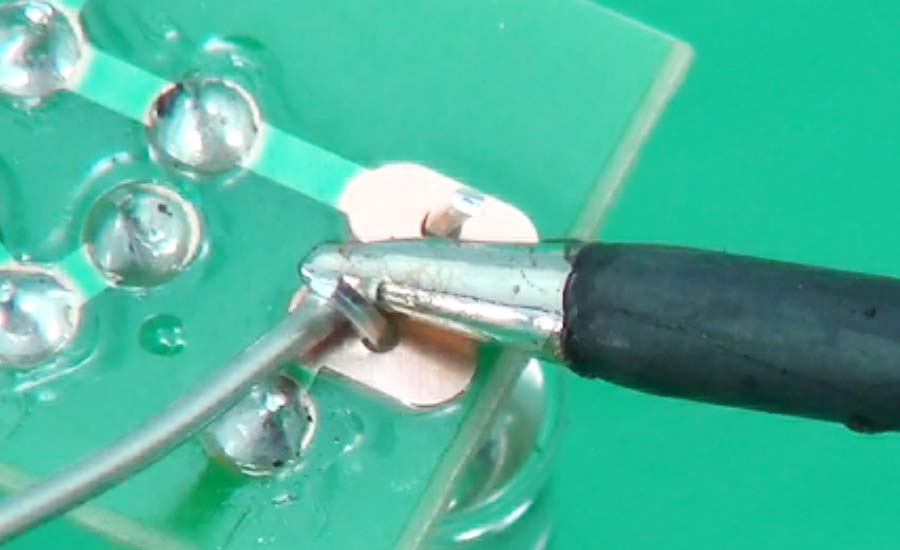

ステップ6:はんだを離して、はんだごても離す

接合部にはんだが行き渡り、良好な接合が確認できたら、次に行うのははんだを離す動作です。

まず、はんだから離してしばらくの間、こて先を接合部に当て続けます。この手順によって、はんだが接合部分にしっかりと定着し、クラックや脆弱な接合部ができるのを防ぎます。

次に、こて先をゆっくり離します。この時、急激にこて先を抜いたり動かしたりすると、接合部が損傷する恐れがあるため注意が必要です。

すべてのステップを終えたら、作業完了です。

BuhinDanaでは様々なメーカーのはんだごてを取り扱っております。![]()

![]()

![]()

![]()

![]()

![]()

独自の技術ではんだ付けの常識を覆す。IH技術ではんだ付け!

ワンダーフューチャーコーポレーション  IHスポットリフロー

IHスポットリフロー

はんだごてのコツと注意点

はんだごてを使いこなすためには、いくつかの基本的なコツと注意点を押さえておくことが大切です。これらのポイントを意識することで、質の高いはんだ付けを行うことができます。ここでは、はんだごてのこて先の温度管理や、基盤や部品の固定方法、こて先の適切な使い方について詳しく解説します。これらの知識は、初心者が最初に直面する課題を乗り越えるための鍵となります。

こて先の温度管理

はんだ付けの品質は、こて先の温度管理によって大きく影響を受けます。温度が適切でないと、はんだがうまく溶けず、接合部が不安定になることがあります。

例えば、温度が低すぎると、はんだが固まりきらず、いわゆる「いもはんだ」状態になることがあります。一方で、温度が高すぎると基板や部品を損傷する恐れがあります。

一般的なはんだ付けには、300〜350度が適していますが、部品の仕様やはんだの種類によって調整が必要です。できれば温度調整機能のあるはんだごてを使用し、適切な温度を保つよう心掛けましょう。

基盤や部品の固定方法

はんだ付け作業中に基盤や部品が動くと、正確な接合が難しくなります。そのため、はんだ付けを行う前にはしっかりと基盤や部品を固定する必要があります。

固定具を使うことが一つの方法です。ハンドラやクリップを使用して基盤や部品をしっかりと固定し、動かないようにします。また、固定された状態で作業することで、はんだ付けがより精密に行えるため、接合部分の品質が向上します。さらに、固定具を使用することで、こて先からの熱が手に伝わりにくくなり、安全性も向上します。

こて先の適切な使い方

こて先の使い方も、はんだ付けの成否に大きく関わります。初めにこて先を適切にチーニングし、はんだの薄層をこて先に作ることで、熱伝導が良くなります。

こて先を直接はんだに当てるのではなく、接合部分をまず温めることが重要です。こて先を接合部や部品に対して適切な角度で当て、しっかりと熱を伝えることが肝心です。

また、こて先を適切な時間接合部に当てることで、過熱や部品の損傷を防ぐことができます。作業後はこて先をスポンジでクリーニングし、次回の使用時に備えましょう。

BuhinDanaでは様々なメーカーのはんだごてを取り扱っております。![]()

![]()

![]()

![]()

![]()

![]()

独自の技術ではんだ付けの常識を覆す。IH技術ではんだ付け!

ワンダーフューチャーコーポレーション  IHスポットリフロー

IHスポットリフロー

はんだ付けのよくある失敗と対策

はんだ付けを行う際には、いろいろな失敗が発生することがあります。しかし、これらの失敗を防ぐための対策を知っておくことで、品質の高いはんだ付けを実現できます。

ここでは、特によく起こりがちなヤニ付け、いもはんだ、フラックス残り、そしてはんだの不足や過多といった問題について、それぞれの対策方法を詳しく解説します。これらを理解することで、より確実で安全なはんだ付けが可能になります。

ヤニ付けの防止

ヤニ付けは、はんだ付けの際に発生する煙や残留物が基板や部品に付着する現象です。これにより、接触不良や短絡が発生することがあります。防止するためには、まず換気を良くすることが大切です。作業中は換気扇を使用し、煙が作業エリアに溜まらないようにします。また、ヤニの少ないはんだを使用することも有効です。さらに、フラックスを適量だけ使用し、過剰な量を避けることでヤニの発生を抑えることができます。もしヤニが付着した場合は、専用のクリーナーで拭き取ると良いでしょう。

いもはんだを避ける方法

いもはんだは、はんだがしっかり溶けて接合されていない状態を指します。これにより、電気的な接続が不安定になることがあります。いもはんだを避けるためには、まずこて先の温度を適切に管理することが重要です。適切な温度に達していないと、はんだがうまく溶けません。また、こて先を接合部分に十分な時間当て、接合部がしっかり温まるようにします。はんだを流す際には、一度に大量のはんだを供給せず、少しずつ均等に流すと良いでしょう。これにより、しっかりとした接合が実現します。

フラックス残りの回避

フラックスは、はんだ付け作業中に酸化物を除去し、金属表面をきれいにするために使われる物質です。しかし、フラックスが残ると、接合部分に不純物が残り、電気的な接続が不安定になることがあります。フラックス残りを回避するためには、フラックスの使用量を適切にコントロールすることが大切です。必要以上にフラックスを使わず、最小限の量で効果を得るよう心掛けます。また、フラックスが残った場合は、専用のクリーナーやアルコールを使って丁寧に拭き取ることで、接合部分を清潔に保ちます。

はんだ不足や過多を予防する

はんだ不足や過多は、はんだ付け作業においてよく発生する問題です。はんだが不足すると接合部が弱くなり、過多になると隣接する部品が短絡する可能性があります。適切な量のはんだを使用するためには、まず接合部をよく観察し、必要な量を予測します。はじめての作業では、少量から徐々に増やしてみると良いです。また、はんだを供給する際には、こて先を接合部分に当てて、はんだが部品と基板に均一に広がるように心掛けます。これにより、適切な接合が実現できます。

BuhinDanaでは様々なメーカーのはんだごてを取り扱っております。![]()

![]()

![]()

![]()

![]()

![]()

独自の技術ではんだ付けの常識を覆す。IH技術ではんだ付け!

ワンダーフューチャーコーポレーション  IHスポットリフロー

IHスポットリフロー

注意事項 及び 免責事項

上記の各種情報はあくまでも参考情報です。

個々の情報については保証するものではありません。

また、BuhinDanaでは 上記参考情報に基づきお客様がのご望される仕様の製品のお見積り・ご注文に対応できない場合がありますので、予めご了承ください。

各種製品の在庫対応、お取り寄せのご要望はBuhinDanaにご相談ください。

BuhinDanaではできる限りお客様のご要望の納期にお応えすべく広く製品在庫を展開しております。BuhinDanaの在庫にない製品の在庫対応のご要望がございましたら気軽にご相談ください。